A extrusão de PEBD deve ser feita com cuidado, respeitando as propriedades físico-químicas do material.

O PEBD (Polietileno de Baixa Densidade) é um polímero termoplástico muito utilizado em embalagens de alimentos, eletrodomésticos e outros produtos. Sua versatilidade faz com que ele seja amplamente utilizado no mundo, especialmente em formato de filme. No entanto, no processo de extrusão de PEBD, é preciso adotar alguns cuidados.

O que é o PEBD?

O PEBD (Polietileno de Baixa Densidade) é o material plástico mais utilizado no mundo em formato de filme. Os filmes de PEBD podem ser empregados em diversos segmentos, como alimentos, eletrodomésticos, eletroeletrônicos, vestuários, entre outros.

O polímero é obtido por meio de um processo de polimerização em alta ou baixa pressão.

Características

O PEBD possui características básicas de outros tipos de polietileno, por ser um polímero termoplástico (moldado pelo simples aquecimento). Em altas temperaturas (entre 110 e 115oC), ele passa ao estado líquido e assume a forma necessária ou desejada no processo industrial.

Algumas características simples do PEBD são:

- É resistente a impactos e apresenta considerável resistência à tração, mas pode sofrer deformação antes do rompimento; • Apresenta baixa densidade (entre 0,91 e 0,94 g/cm”), o que auxilia na hora de produzir uma grande película plástica; • Apresenta excelente resistência a produtos químicos, sem se decompor ou deformar; • Possui capacidade de formar películas finas.

Como funciona a extrusão de PEBD?

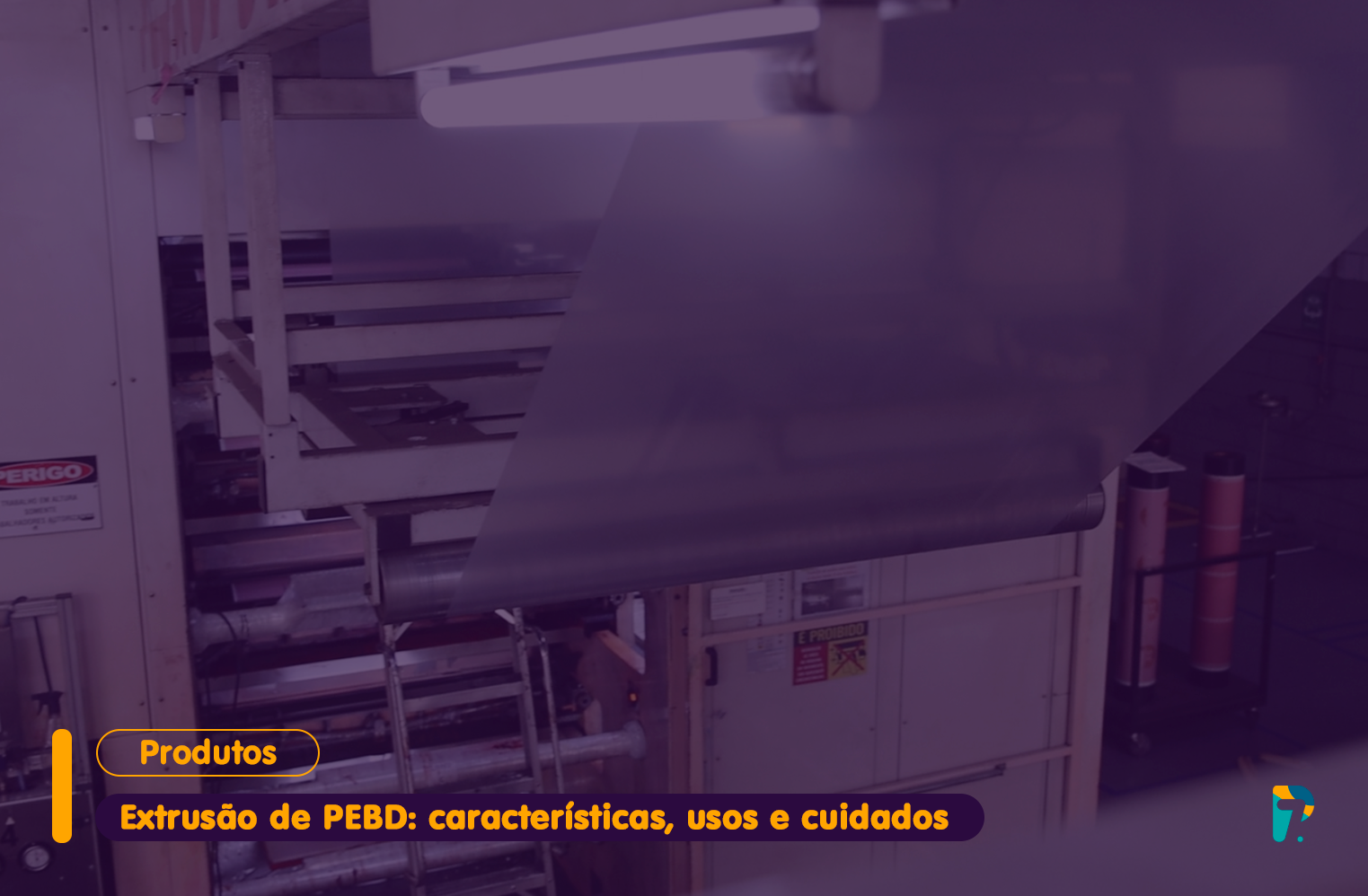

O PEBD pode ser processado a partir de injeção, sopro e extrusão. O processo de extrusão nada mais é do que derreter os grânulos da resina termoplastica para processar o material, que será utilizado na confecção de produtos contínuos (tubos, filmes plásticosfins, perfis etc.). O processo ocorre por meio de fusão da matéria prima injetada na máquina extrusora.

No caso do Polietileno de Baixa Densidade, utiliza-se um equipamento circular na saída da extrusora para criar um tubo que se expande para outro ainda maior. Acontece a formação de um cilindro plástico completamente maleável, e ao final do processo de extrusão de PEBD, produz-se uma película de polietileno, que sai pronta em forma de uma bobina.

É possível, ainda, fabricar chapas planas de polietileno com outro tipo de extrusora, tubos flexíveis e rígidos de polietileno.

Quais os principais cuidados na extrusão de PEBD?

Quando falamos de extrusão de PEBD, o primeiro cuidado é com as características deste material plástico. De acordo com os professores ítalo Fernando Farias e Fernando Xavier do Nascimento, da Escola e Faculdade de Tecnologia SENAI Mario Amato, os filmes de PEBD provêm de processos de extrusão de filmes tubular ou extrusão de filmes planos.

Eles explicam que esse ” é um material de fácil processamento, não requer secagem prévia quando puro e não necessita de equipamentos especiais para o processo. Sua densidade média é de 0,92 g/cm’ e sua temperatura de fusão está na faixa de 105°C a 115°C”.

Os professores ainda fazem o alerta de que, devido às características do material, há cuidados adicionais para que ele se mantenha como um polímero sustentável: “Leve devido à baixa densidade, inodoro, insípido e atóxico, o filme em PEBD é um material 100% reciclável, sendo um polímero ecologicamente correto desde que, após o uso, a embalagem seja coletada, limpa e reciclada corretamente”.

A extrusão de PEBD deve ser feita com cuidado, respeitando as propriedades físico-químicas do material. Após seu uso, há outro cuidado para que ele seja reciclado corretamente. Quando todo esse ciclo é feito de forma correta, é possível usufruir dos benefícios que essa resina traz para a indústria, representados, principalmente, pela sua versatilidade para ser utilizado em diversos segmentos.